[自動車を構成する3大材料とボディ]

自動車を構成する3大材料とボディ

工学博士 高 行男

1.はじめに

今日の大量生産車の原点と言えるアメリカフォード社のT型フォード(2.9リットル、20馬力、車重544kg)の登場は1908年である。エンジンの始動は手回し式のクランクで、映画のシーンを見ると、人と車の一体感が感じられる。その後スターターモーターを搭載したT型フォードは、1927年まで生産され、累積生産数は1,500万台であった。生産の打ち切りは、近代的デザインとカラーバリエーションを展開したGMのシボレーの登場である。車は商品であることを再認識させられる。割れても破片が飛び散らない安全ガラス、ワイパーも手動から自動になり、今日の人を運ぶ自動車の基本ができ上がる。その後の自動車は高性能化し、商品としての進化も果たしているが、安全、環境、燃費、リサイクルそして情報化と自動車に求められるキーワードは多く、HEVやEVが登場している今日、自動車に求められるキーワードに対し材料の果たす役割は、さらに重要となっている。

本稿では、キーワードのひとつの燃費に対し、軽量化の視点からボディを中心に、自動車を構成する3大材料が果たす役割を材料・加工技術の一端も紹介しながら概観する。3大材料とは、鉄(鉄鋼)、アルミ、そして樹脂(プラスチック)を指す。

2.自動車を構成する材料と軽量化

(1)金属・樹脂・セラミックス

自動車の製造はもとより自動車技術の革新に材料の果たす役割は重要である。材料があり、それを加工して初めて有用な部品となるので、材料とその加工はものづくりの基礎とも言える。2〜3万点の多くの部品から成り立つ自動車(エンジン搭載車)において、部品の機能向上や燃費向上などを求める自動車に対する時代の要求により、素材・材料は新たに開発され、今後も開発されていく。

自動車工業会が調査した2001年までの自動車材料の構成比の推移を見ると、オイルショック以降、鋼板、構造用鋼、ステンレス鋼、鋳鉄などの鉄系材料は80%から70%程度と少し低下してきた。しかし依然として、鉄鋼、いわゆる鉄が主となる材料である。一方、アルミ、樹脂は増大し、アルミを含めた非鉄金属は約8%、樹脂も8%程度の割合である。自動車工業会の資料は2001年までのデータであり、その後のデータはないが、樹脂の割合は1割程度になっていると言われている。構成割合の変化の大きな要因は軽量化である。つまり自動車の軽量化を材料の面から大きくとらえると、鉄からアルミ、アルミから樹脂の使用という流れである。

鉄、アルミ、樹脂は自動車の構造用材料の3大材料と言える。自動車の材料を見ると、タイヤのゴム、フロントガラスの安全ガラスをはじめセンサーに使われているセラミックス、触媒の白金など重要な材料も多い。触媒に使用される白金などあまり目立っていない材料もあるが、これらが総合して今日の車が構成されている。車のありようによって既存の材料が選定され、新たに材料は開発される。

セラミックスは鉄やアルミなど金属、樹脂に次ぐ第3の素材として1980年代大いに注目を集めた。ひとつの大きな理由は、金属材料に比べ高温耐熱性に優れる点にある。ターボチャージャーの窒化ケイ素セラミックス製ローターの搭載(日産・フェアレディZ、1985年)は、画期的であった。この素材(比重3.2)は、 タービン翼材のインコネル(比重8.5)に比べ軽い。窒化ケイ素セラミックス製エンジンバルブも検討され、実車搭載試験の段階を迎えることができたのはたいへん硬いこの素材の研削方法(コスト高にならないで品質保証)がひとつのノウハウと聞いている。材料だけでなく、その加工技術も重要であることを強調しておきたい。環境問題の排ガス浄化に関し、ガソリン車におけるO2センサーのジルコニアと触媒担体のコーディエライト、そしてディーゼル車のDPFでは炭化ケイ素というセラミックスが重要な役割を果たしている。

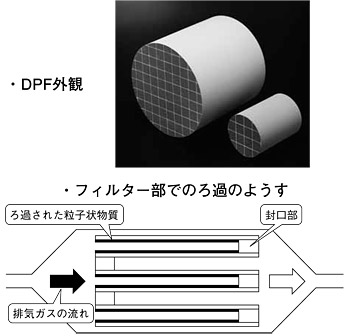

DPF(ディーゼルパティキュレートフィルター、Diesel Particulate Filter)とは、ディーゼルエンジンの排ガスに含まれる粒子状物質(PM、 Particulate Matter)を捕集するフィルターで、2000年に乗用車(プジョ−・607)に搭載される。図1にハニカム構造のDPFの外観とろ過のようすを示す。多孔質壁によりPMをろ過するが、微細な気孔をコントロールする材料技術とハニカム構造体の加工技術を含めた製造技術に感心する。乗用車用DPF装置一式の重さは、3〜6kgであり、当然、搭載車は重くなる。

図1●DPFのはたらき

出典)高 行男『自動車材料入門』東京電機大学出版局、2009年

(2)軽量化

車の軽量化の目的は燃費と運動性能向上であるが、環境問題を背景に低燃費化が強調されている。低燃費化の方法には、エンジンの燃焼の改善、摩擦損失の低減、動力伝達効率の向上、空気抵抗や転がり抵抗の低減、車両の軽量化などがあるが、中でも軽量化はたいへん重要である。ボディはいちばん重いので、その軽量化は車のありように関係なく重要で、EVにおいては走行距離の増大となる。自動車(エンジン搭載車)の重量を見ると、一例であるが、2リットルクラスの乗用車(空車重量1,214

kg)のスチールボディの重量は343kgである。ボディの骨格であるメインボディが261kg、ドアと前後フードで82kgである。つまり車全体の重さの3割近くをボディ(ホワイトボディ)が占めている。ちなみに、この車のエンジンは141kgで、シリンダーブロックは鋳鉄で41kgである。このブロックのアルミ化は、15kg軽量化となり、材料置換の好例である。

結果的に軽量となる部品の小型化は、重要である。エンジンやエンジンルーム内の部品を小型化すれば、ドライバーなどの居住空間を大きくできるだけでなく、クラッシャブルゾーン(衝突でつぶれる領域)が大きくなり、衝突安全性に有利である。また、ボディのデザインの自由度も増す。車の小型化とも言える軽クラス乗用車について、上述の2リットルクラス乗用車と同時期の軽クラス(空車重量718kg)を重量分析すると、ボディの重量は206kgで、ボディの車全体に占める重量割合は同程度である(表1)。

表1●2リットルクラスと軽クラス乗用車の重量分析(重量割合)

|

空車重量:1,214kg |

空車重量:718kg |

| 部位 |

kg |

% |

kg |

% |

| エンジン |

141.4 |

11.6 |

71.8 |

10 |

| オートマチックミッション |

70.7 |

5.8 |

35.8 |

5 |

| ドライブ軸シャフト |

13 |

1.1 |

7.7 |

1.1 |

| フロントサスペンション |

59.6 |

4.9 |

31.7 |

4.4 |

| リヤサスペンション |

27.7 |

2.3 |

20.2 |

2.8 |

| ブレーキ |

15.8 |

1.3 |

9.7 |

1.4 |

| ホイールハブ |

57.9 |

4.8 |

22.3 |

3.1 |

| ホイール |

30.8 |

2.5 |

19.4 |

2.7 |

| タイヤ |

32 |

2.6 |

18 |

2.5 |

| スペアタイヤ |

10.5 |

0.9 |

7.1 |

1 |

| ステアリング+パワステ機構 |

21.3 |

1.8 |

13.8 |

1.9 |

| 燃料タンク+燃料配管 |

19.4 |

1.6 |

10.8 |

1.5 |

| 排気管(含む触媒) |

23.4 |

1.9 |

11.4 |

1.6 |

| メインボディ |

260.7 |

21.5 |

148.4 |

20.7 |

| ドア+前後フード |

81.9 |

6.7 |

57.7 |

8 |

| 窓ガラス |

33.2 |

2.7 |

29.3 |

4.1 |

| シート |

45 |

3.7 |

38.7 |

5.4 |

| シートベルト |

5.3 |

0.4 |

5.2 |

0.7 |

| 内装樹脂部品 |

39.4 |

3.2 |

18.3 |

2.5 |

| バンパー |

13.6 |

1.1 |

6.4 |

0.9 |

| エアコン |

16.8 |

1.4 |

10.1 |

1.4 |

| バッテリー |

10.5 |

0.9 |

7.8 |

1.1 |

| 照明 |

6.5 |

0.5 |

4.1 |

0.6 |

| 配線 |

18.5 |

1.5 |

10.9 |

1.5 |

| 合 計 |

1,054.90 |

86.9 |

616.6 |

85.9 |

出典) 高 行男『アルミVS鉄ボディ』山海堂、2002年

前へ 1/7 次へ

前へ 1/7 次へ

|